تعمیر و نگهداری گیربکس های صنعتی: از اصول تا راهکارهای هوشمند

۱. ضرورت استراتژیک افزایش طول عمر گیربکس های صنعتی

گیربکس های صنعتی به عنوان اجزای حیاتی در فرآیند انتقال قدرت، نقشی محوری در عملکرد و بهره وری سیستم های صنعتی ایفا می کنند. آن ها با تنظیم سرعت و گشتاور بین موتور و بار، بهینه سازی فرآیندهای تولید را ممکن می سازند. از این رو، هرگونه خرابی در این تجهیزات می تواند منجر به توقف کامل خط تولید، زیان های مالی قابل توجه و از دست رفتن فرصت های تجاری شود. این امر، حفظ یکپارچگی و سلامت گیربکس ها را از یک وظیفه فنی به یک اولویت اصلی در مدیریت دارایی های فیزیکی تبدیل می کند.

با توجه به این اهمیت، رویکردهای سنتی تعمیر و نگهداری جای خود را به استراتژی های مدرن و پیشگیرانه داده اند. نگهداری واکنشی یا “تعمیر پس از شکست” رویکردی است که در آن تعمیرات تنها پس از وقوع خرابی کامل انجام می شود. این روش، اگرچه در ابتدا ساده به نظر می رسد، اما منجر به هزینه های غیرقابل پیش بینی، توقف های ناگهانی تولید و آسیب های ثانویه به سایر تجهیزات متصل می شود.

۲. ستون های اساسی برای افزایش طول عمر گیربکس

طول عمر یک گیربکس صنعتی، پیش از آغاز به کار آن تعیین می شود. انتخاب صحیح و نصب اصولی، دو عامل بنیادین هستند که از بسیاری از خرابی های رایج جلوگیری می کنند. در مرحله انتخاب، باید اطمینان حاصل شود که گیربکس توانایی تحمل بارهای مکانیکی و حرارتی مورد نیاز را داشته باشد، زیرا اضافه بار یکی از دلایل اصلی خرابی زودهنگام است.

۲.۱. اهمیت نصب صحیح و هم محوری

فرآیند نصب باید با دقت و بر اساس دستورالعمل های سازنده انجام شود. آماده سازی یک بستر و فونداسیون مناسب و تراز کردن دقیق گیربکس بر روی آن، برای جلوگیری از ارتعاشات و تنش های اضافی ضروری است. یکی از حیاتی ترین مراحل، هم محوری کامل گیربکس با شفت الکتروموتور است. عدم هم محوری، یکی از ریشه های اصلی تنش بر روی چرخ دنده ها و یاتاقان ها محسوب می شود. یک خطای به ظاهر جزئی در نصب، مانند تراز نبودن یا عدم هم محوری، می تواند یک زنجیره از خرابی های پرهزینه را آغاز کند. این مشکلات اولیه منجر به توزیع غیریکنواخت بار، سایش زودهنگام یاتاقان ها و افزایش لقی شفت می شود. در نتیجه، این لقی، انطباق دقیق دندانه های چرخ دنده را مختل کرده و باعث ایجاد خرابی هایی مانند حفره زدن، پوسته شدن و شکستگی دندانه ها می شود. بنابراین، تمام آسیب های بعدی می تواند به یک اشتباه در مرحله نصب اولیه بازگردد.

۲.۲. مدیریت روانکاری: شریان حیاتی گیربکس

روانکاری ناکافی یا نامناسب، به عنوان مخرب ترین عامل در تخریب گیربکس ها شناخته می شود. روانکار علاوه بر کاهش اصطکاک، وظایف حیاتی دیگری از جمله دفع حرارت، جلوگیری از خوردگی و انتقال آلودگی ها را بر عهده دارد. انتخاب روغن مناسب با در نظر گرفتن عواملی چون ویسکوزیته، دمای کاری و نیاز به افزودنی هایی مانند ضد فشار شدید بسیار مهم است.

سه روش اصلی برای روانکاری گیربکس های صنعتی وجود دارد که بسته به نوع و سرعت دستگاه انتخاب می شوند:

- حمام روغن: روشی ساده و موثر برای گیربکس های کوچک و با سرعت پایین است.

- گردش اجباری روغن: در سیستم های بزرگ و پیچیده استفاده می شود که شامل پمپ ها و فیلترهایی برای تامین مداوم و تحت فشار روغن هستند.

- جت روغن: برای کاربردهایی با سرعت بسیار بالا، که روغن با فشار و به صورت هدفمند بر روی قطعات کلیدی پاشیده می شود.

۳. راهنمای عملی برای نگهداری و بازرسی های دوره ای

یک برنامه نگهداری جامع، شامل بازرسی های منظم و برنامه ریزی شده در بازه های زمانی مختلف است. این رویکرد، پایه و اساس هر برنامه نگهداری موفقی را تشکیل می دهد.

۳.۱. بازرسی های روزانه و هفتگی

این بازرسی ها اولین خط دفاعی برای شناسایی مشکلات در مراحل اولیه هستند.

- بررسی بصری: چک کردن نشتی روغن در اطراف کاسه نمدها و درپوش ها.

- بررسی حسی: استفاده از حواس پنجگانه برای تشخیص صداهای غیرعادی (مانند زوزه، خرد شدن یا تق تق) و لمس بدنه برای تشخیص دمای غیرطبیعی یا ارتعاشات مشهود.

۳.۲. بازرسی های ماهانه و فصلی

این مرحله شامل بازرسی های دقیق تری برای شناسایی مشکلات پیش از تبدیل شدن به خرابی های جدی است.

- اندازه گیری دما و ارتعاشات: استفاده از ترمومتر برای اندازه گیری دمای کارکرد (استاندارد بین ۵۰ تا ۸۰ درجه سانتی گراد) و ارتعاش سنجی برای بررسی ارتعاشات.

- بررسی سطح و وضعیت روانکار: کنترل سطح روغن و بازرسی بصری وضعیت آن.

- بازدید دندانه های چرخ دنده: در صورت امکان، با برداشتن درپوش های بازرسی یا استفاده از آندوسکوپ، دندانه ها برای یافتن نشانه های سایش یا حفره زدن بررسی می شوند.

۳.۳. تعمیرات و اورهال سالانه

این اورهال کامل، برای بازگرداندن گیربکس به شرایط اولیه طراحی شده است.

- تعویض روغن: تخلیه کامل روغن قدیمی و شستشوی کامل گیربکس، سپس پر کردن آن با روغن تازه.

- تعویض قطعات مصرفی: تعویض کامل کاسه نمدها، اورینگ ها و یاتاقان ها.

- بازرسی جامع: بازرسی دقیق تمام چرخ دنده ها و شفت ها از لحاظ ترک خوردگی، لنگی یا سایش.

یکی از مهم ترین عوامل موفقیت در هر برنامه نگهداری، ثبت دقیق و مستندسازی تمام مشاهدات و اقدامات است. ایجاد یک دفترچه بازرسی (LogBook) برای هر گیربکس، یک سابقه تاریخی ارزشمند ایجاد می کند که امکان شناسایی روندها و الگوهای خرابی را فراهم می آورد. بدون این سابقه، هر بازرسی به صورت مجزا و بدون اطلاعات پیشین انجام می شود که تشخیص یک ناهنجاری پایدار از یک مشکل روبه وخامت را دشوار می سازد.

۴. تحلیل ریشه ای خرابی های رایج گیربکس

تشخیص علائم خرابی تنها نیمی از مسیر است؛ برای جلوگیری از تکرار مشکل، باید علت ریشه ای آن شناسایی شود.

۴.۱. متداول ترین انواع خرابی ها

- خرابی یاتاقان ها: این نوع خرابی با بیش از ۵۰ درصد از کل خرابی های گیربکس، رایج ترین مورد است. دلایل آن شامل آلودگی روانکار، روانکاری ناکافی، اضافه بار و نصب نادرست است. علائم آن صداهای زوزه، خرد شدن یا افزایش دمای بیش از حد است.

- آسیب دندانه های چرخ دنده:

- حفره زنی (Pitting)/پوسته شدن (Spalling): ناشی از خستگی سطحی در اثر تنش های مکرر.

- ساییدگی (Scoring): ناشی از تخریب لایه روانکار تحت بارهای سنگین.

- شکستگی (Fracture): خرابی فاجعه بار ناشی از بار ناگهانی یا خستگی خمشی.

- خرابی کاسه نمدها (Seal Failure): خرابی کاسه نمدها یک مشکل جدی است که به نشت روانکار و ورود آلاینده ها (گرد و غبار، آب) به داخل گیربکس منجر می شود.

۴.۲. عوامل ریشه ای فراتر از علائم

تشخیص یک علامت (مثلاً دمای بالا) کافی نیست؛ باید به دنبال علت اصلی بود.

- عدم هم محوری (Misalignment): یکی از مهم ترین دلایل سیستمی خرابی است. این مشکل باعث توزیع غیریکنواخت بار می شود که به نوبه خود منجر به ارتعاش غیرعادی، خرابی زودرس یاتاقان ها و سایش چرخ دنده ها می شود.

- اضافه بار و خطای اپراتور: کارکرد گیربکس فراتر از مشخصات طراحی یا اعمال بارهای ناگهانی، می تواند آسیب های فوری و جبران ناپذیر وارد کند.

۵. روش های پیشرفته پایش وضعیت و عیب یابی

در عصر حاضر، رویکردهای نوین عیب یابی به متخصصان امکان می دهند تا سلامت داخلی گیربکس را بدون نیاز به باز کردن آن بررسی کنند.

۵.۱. تحلیل ارتعاشات: شنیدن صدای سلامت دستگاه

هر جزء در گیربکس دارای الگوی ارتعاشی منحصربه فردی است. هرگونه نقص مانند عدم هم راستایی، نابالانسی یا سایش یاتاقان ها، این الگوها را تغییر می دهد. تحلیل ارتعاشات به طور مؤثری مشکلات هم راستایی را تشخیص می دهد و با بررسی طیف فرکانسی، می تواند منبع دقیق مشکل (مانند یک یاتاقان معیوب یا یک قطعه شل) را شناسایی کند. در این فرآیند، از تبدیل فوریه سریع برای تبدیل داده های ارتعاشی از دامنه زمان به دامنه فرکانس استفاده می شود، که امکان تحلیل دقیق تر علائم خرابی را فراهم می آورد.

۵.۲. تحلیل روانکار: آزمایش خون گیربکس

تحلیل یک نمونه کوچک از روغن گیربکس می تواند اطلاعات جامعی از وضعیت داخلی آن بدون نیاز به جداسازی قطعات ارائه دهد.

- ویسکوزیته: اندازه گیری مقاومت روغن در برابر جریان. تغییرات بیش از ۱۰٪ می تواند نشانه تخریب یا آلودگی روغن باشد.

- اسپکتروسکوپی عنصری: تشخیص و اندازه گیری ذرات فلزی ناشی از سایش. وجود مقادیر غیرعادی از آهن یا مس می تواند نشان دهنده سایش چرخ دنده ها یا یاتاقان ها باشد.

- عدد اسیدی کل (TAN): اندازه گیری میزان اسیدیته روغن. افزایش ناگهانی عدد TAN می تواند نشانه اکسیداسیون روغن به دلیل اضافه بار یا دمای بالا باشد.

- شمارش ذرات: شمارش و طبقه بندی ذرات آلاینده در روغن. تعداد بالای ذرات نشان دهنده ورود آلودگی یا سایش داخلی است.

۵.۳. ترموگرافی: اسکن حرارتی برای تشخیص اصطکاک

با استفاده از دوربین های حرارتی، تکنسین ها می توانند توزیع دما را در سطح گیربکس مشاهده کنند. دماهای بالا اغلب نشان دهنده اصطکاک ناشی از روانکاری ناکافی، گیر کردن مکانیکی قطعات یا عدم هم محوری هستند. اگرچه ترموگرافی برای تشخیص برخی از عیوب دقت کمتری نسبت به تحلیل ارتعاشات دارد، اما یک ابزار سریع و ارزشمند برای شناسایی زودهنگام نقاط داغ است.

برای یک برنامه نگهداری کامل، رویکرد چندوجهی ضروری است. در حالی که تحلیل ارتعاشات برای عیوب مکانیکی مانند عدم هم محوری بسیار موثر است، ممکن است مشکلات ناشی از آلودگی شیمیایی را تشخیص ندهد. برعکس، تحلیل روغن در پایش سلامت روانکار عالی است، اما ممکن است منبع دقیق ارتعاش را مشخص نکند. یک برنامه نگهداری جامع این تکنیک ها را با هم ترکیب می کند؛ به عنوان مثال، یک اسکن حرارتی ممکن است یک نقطه داغ غیرمنتظره را آشکار سازد. این یافته باعث می شود تا یک تحلیل ارتعاش عمیق تر برای شناسایی قطعه معیوب (مثلاً یک یاتاقان) و سپس یک نمونه روغن برای بررسی آلودگی یا تخریب مرتبط با دما گرفته شود. این رویکرد یکپارچه، تصویری کامل از سلامت گیربکس ارائه می دهد و به ریشه یابی دقیق تر مشکلات کمک می کند.

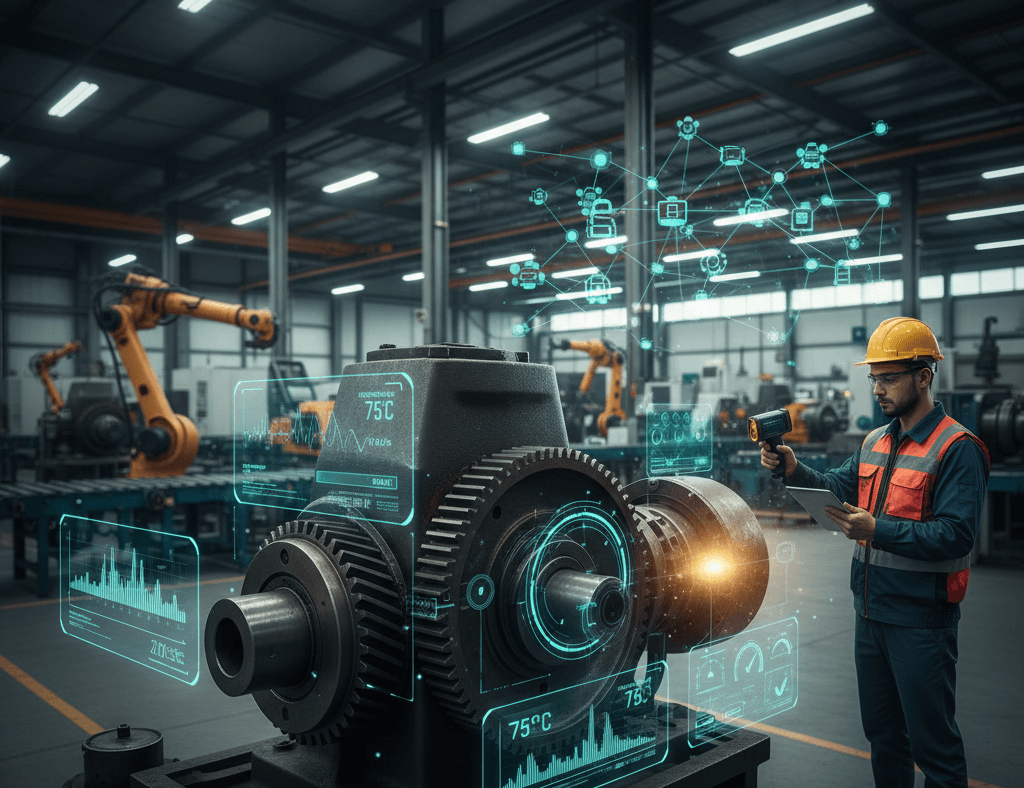

۶. آینده نگهداری گیربکس: فناوری های صنعت ۴.۰

آینده تعمیر و نگهداری گیربکس های صنعتی با پیشرفت های چشمگیر در فناوری های هوشمند گره خورده است.

۶.۱. اینترنت اشیا (IoT) و حسگرهای هوشمند

ترکیب اینترنت اشیا، داده های بزرگ و رایانش ابری، در حال متحول ساختن نگهداری است. حسگرهای بی سیم و کوچک، به طور مداوم داده های لحظه ای مانند ارتعاش، دما و نویز را جمع آوری می کنند. این داده ها از طریق شبکه های بی سیم به یک پلتفرم مرکزی منتقل می شوند، که نیاز به بازرسی های دستی و سیم کشی های پیچیده را از بین می برد.

۶.۲. هوش مصنوعی و یادگیری ماشین

هوش مصنوعی و الگوریتم های یادگیری ماشین، مغز متفکر نگهداری پیش گویانه هستند. آن ها جریان عظیم داده های حسگرها را تحلیل می کنند تا ناهنجاری ها را شناسایی کرده و خرابی ها را با دقت بالا پیش بینی کنند. به عنوان مثال، مدل های یادگیری ماشین می توانند بر روی داده های تاریخی آموزش داده شوند تا به صورت خودکار، مشکلات را از سیگنال های ارتعاشی که توسط تبدیل فوریه سریع پردازش شده اند، طبقه بندی کنند. این امر، تشخیص عیوب را از تفسیر انسانی به یک فرآیند خودکار تغییر می دهد.

۶.۳. گذار به یک برنامه نگهداری کاملاً یکپارچه

پیاده سازی یک برنامه نگهداری مبتنی بر فناوری های هوشمند، نیازمند سرمایه گذاری اولیه در سخت افزار، نرم افزار و آموزش پرسنل است. با این حال، بازگشت سرمایه قابل توجهی را به دنبال دارد. داده ها نشان می دهند که یک برنامه نگهداری پیش گویانه می تواند هزینه های نگهداری را ۲۵ تا ۳۰ درصد و زمان توقف ناگهانی را ۷۰ تا ۷۵ درصد کاهش دهد. قدرت واقعی صنعت ۴.۰ در این نیست که فقط خرابی را پیش بینی می کند، بلکه در ایجاد یک حلقه بازخورد مداوم است که کل چرخه عمر دارایی را بهینه می سازد. هنگامی که یک حسگر ناهنجاری را تشخیص می دهد، مدل هوش مصنوعی نه تنها خرابی را پیش بینی می کند، بلکه این اطلاعات را به سیستم بازخورد می دهد تا برنامه نگهداری برای آن دارایی خاص بهینه سازی شود، قطعات یدکی به صورت خودکار سفارش داده شوند و حتی اطلاعات برای طراحی و انتخاب گیربکس های آینده مورد استفاده قرار گیرد.

منبع خبر: rahagearbox.ir